钻孔灌注桩施工及监理控制要点,层层拆解分析!

发布:联兴建设湖北有限公司发布时间:2020-05-18浏览次数:2307次

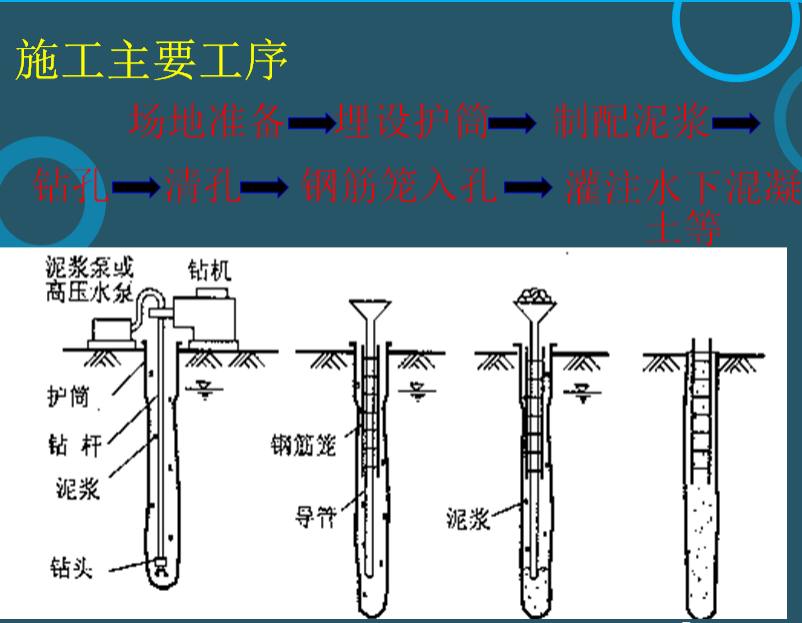

钻孔灌注桩是指采用不同的钻孔方法,在土中形成一定直径的井孔,达到设计标高后,将钢筋骨架(笼)吊入井孔中,灌注混凝土形成的桩基础。

一、场地准备

旱地:平整 、夯实场地

浅水:筑岛

深水:围囹法

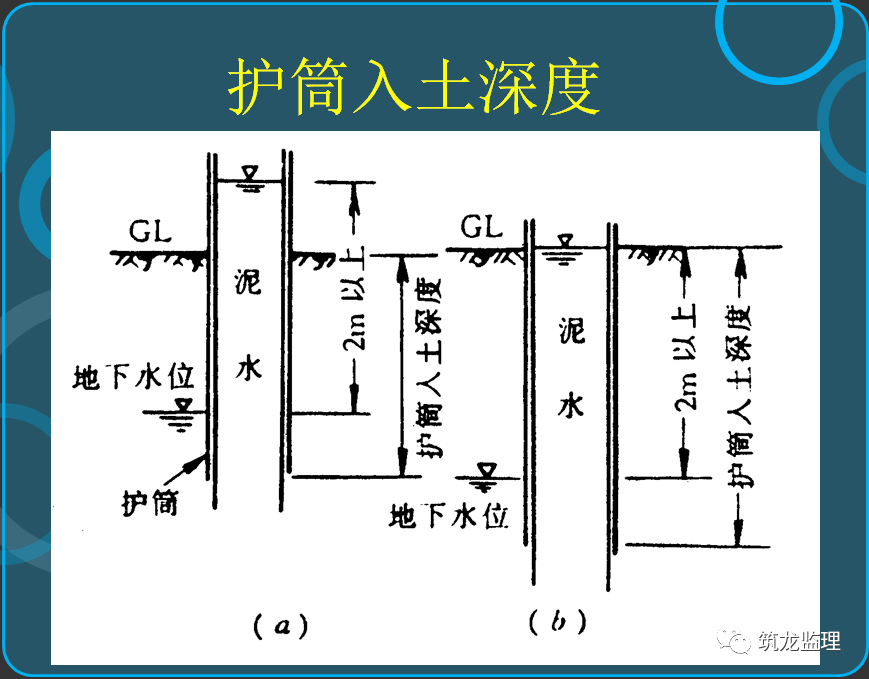

二、埋设护筒

1. 护筒的作用:

固定桩孔位置,保护孔口,防止地面水流入,增加孔内水压力,防止塌孔,成孔时引导钻头的方向。

2.护筒的制作要求:

①护筒通常采用钢筋混凝土和钢制两种,视具体情况而定。钢护筒厚4~8mm,钢筋混凝土护筒厚8~10cm 。护筒上部设1~2个溢浆孔,②护筒的内径比钻孔桩设计直径稍大。用回转钻机钻孔的宜加大20~30厘米;用冲击钻和冲抓钻钻孔的宜加大30~40厘米。

3.护筒的埋设要求

①钻孔前,在现场放线定位,按桩位挖去桩孔表层土,并埋设护筒。②埋设护筒可采用挖埋或锤击、振动、加压等方法。③埋置深度一般情况为2—4米,特殊情况应加深。④护筒顶端高程应满足孔内水位设置高度的要求;

三、泥浆制备

泥浆作用:

在孔壁形成泥皮稳定孔壁、悬浮钻渣、润滑钻具 、正循环排渣。

组成及要求:

①水:水的PH值7~8之间,不含杂质②粘土(或膨润土):塑性指数大于25,粒径小于0.005mm颗粒含量多于总量的50%,相对密度为1.1~1.5③添加剂:无机:纯碱等促使颗粒分散、防止凝聚下沉有机:丹宁液、拷胶液等降低粘度。

四、钻架与钻机就位

要求

①能够承受钻具和其他辅助设备的重量,具有一定的刚度,具有足够的高度。②钻孔过程中,成孔中心必须对准桩位中心,钻架必须保持平稳,不发生位移、倾斜和沉陷。③钻架安装就位时,应详细测量,底座应用枕木垫实、塞紧,顶端用缆风绳固定平稳,并在钻进过程中经常检查。

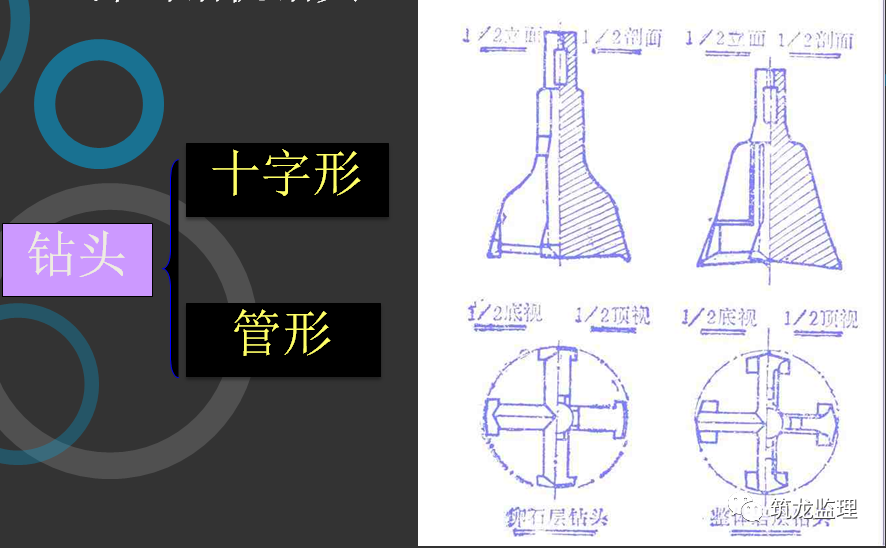

五、钻孔

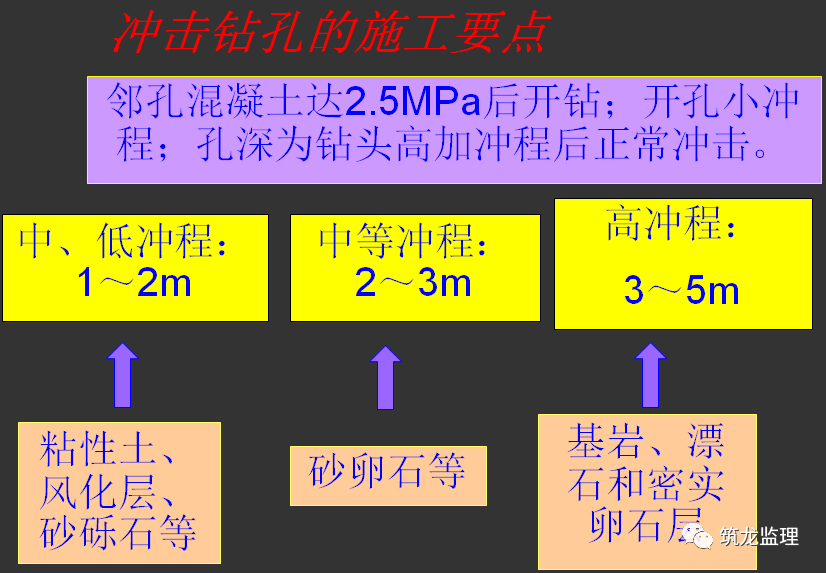

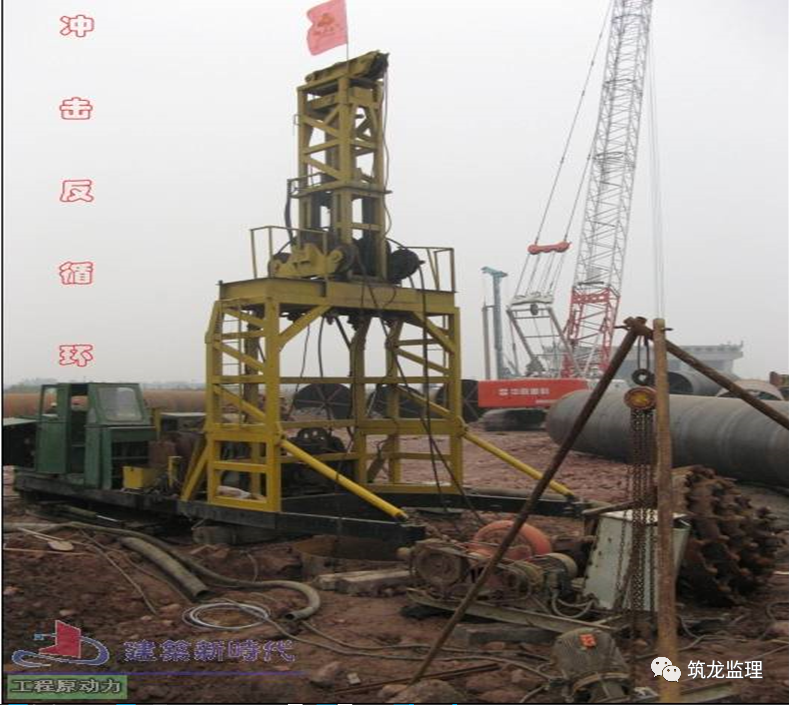

1、冲击钻机钻头

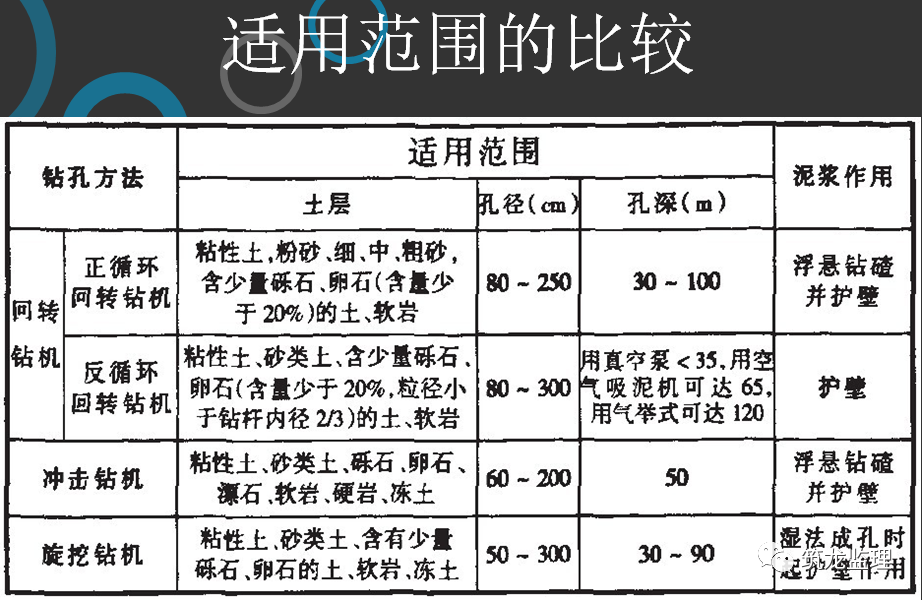

2、 回旋钻成孔

回转钻成孔,又称正反循环成孔,是用一般地质钻机在泥浆护壁条件下,慢速钻进,通过泥浆排渣成孔,灌注混凝土成桩,为国内最为常用和应用范围 较广的成桩方法。特点:可用于各种地质条件,各种大小孔径和深度,护壁效果好,成孔质量可靠;施工无噪音,无震动,无挤压;机具设备简单,操作方便,费用较低,但成孔速度慢,效率低,用水量大,泥浆排放量大,污染环境,扩孔率较难控制。适用范围:粘性土、含少量砾石、卵石的土层、软岩。

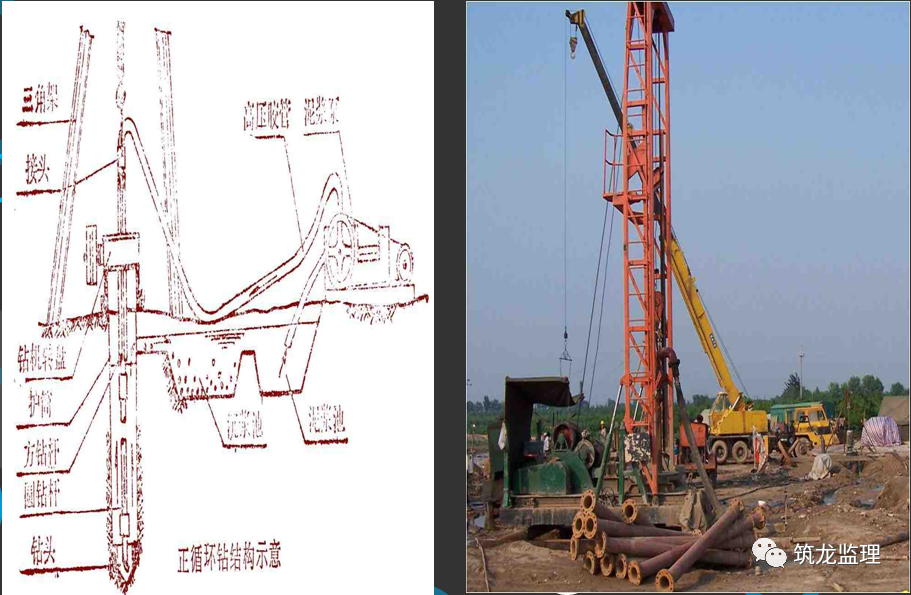

(1)正循环钻孔

正循环是用泥浆泵将泥浆以一定压力通过空心钻杆顶部,从钻杆底部喷出,底部的钻锥在旋转时将土壤搅松成为钻渣,被泥浆悬浮,随泥浆上升而溢出流至孔外的泥浆槽,经过沉淀池中沉淀净化,再循环使用。

特点:排渣能力比较弱, 钻进速度较慢,钻具的磨损也比较大,但工艺比较简单,容易操作,正循环钻机的价格也比较便宜。

适用:粘土、亚粘土、淤泥质土层、粉砂、卵砾石层、基岩。

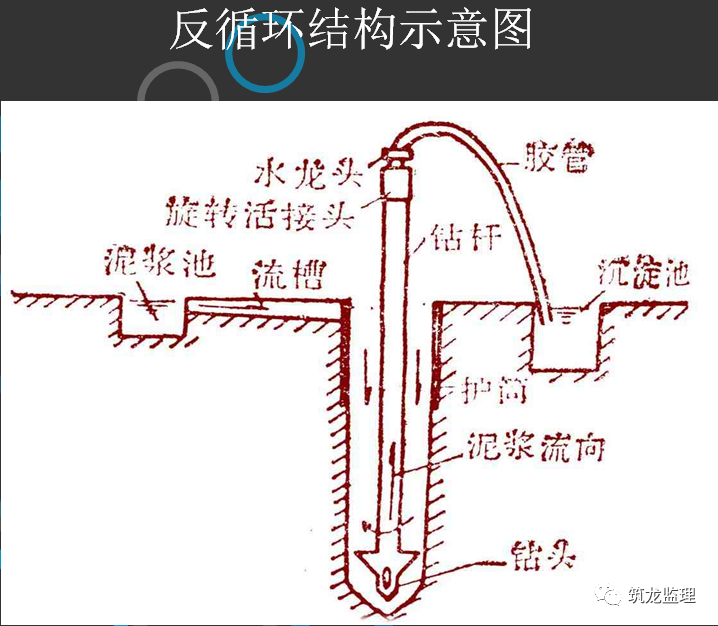

(2)反循环钻孔

反循环钻机的泥浆的循环方式则正好相反,泥浆由孔外流入孔内,由真空泵或其他方法(如空气吸泥机等)将钻渣通过钻杆中心从钻杆顶部吸出,或将吸浆泵随同钻锥一同钻进,从孔底将钻渣吸出孔外。

特点:反循环钻机排渣能力比较强,但工艺比较复杂,操作不当容易引起塌孔埋钻,而且反循环钻机价格比较高。

适用地质:同正循环。

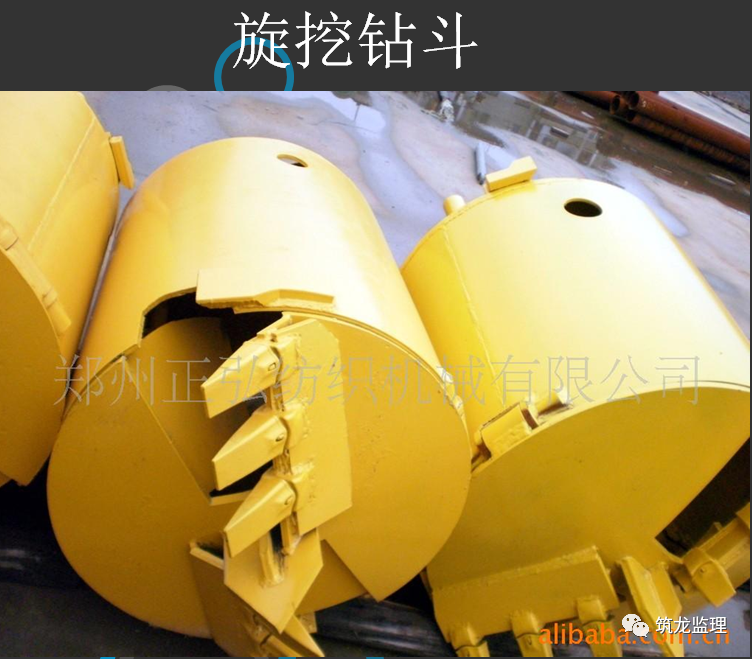

(3)旋挖钻机钻孔

旋挖钻孔灌注桩是近年来发展最快的一种新型桩孔施工方法。

工作原理:旋挖钻通过钻斗的旋转、削土、提升、卸土,反复循环而成孔,最大成孔直径可达1.5-4m,最大成孔深度为60-90m,可以满足各类大型基础施工的要求。

特点:具有功率大、钻孔速度快、移位方便、定位准确、工作效率高、施工质量好、尘土泥浆污染少。

适用:砂土、粘性土、粉质土等土层施工

六、清孔

目的:

钻孔过程中会有一部分泥浆和钻渣沉于孔底,必须将这些沉积物清除干净,才能使灌注的混凝土与地层或岩层紧密结合,保证桩的承载能力。

方法:

抽浆清孔

换浆清孔

掏渣清孔

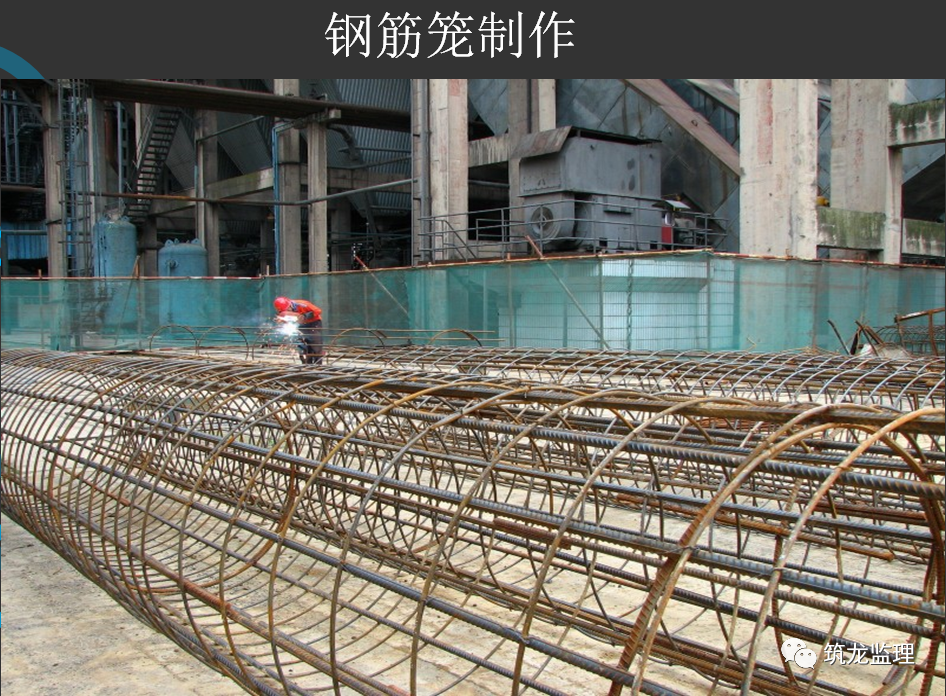

七、钢筋笼的制作和安装

注意事项:

1.钢筋骨架一般每隔2~2.5米设置直径14~18毫米的加强箍筋一道;

2.钢筋骨架可分段制作;

3.要确保保护层厚度;

4.钢筋骨架运输无论采用何种方法,均不得使骨架变形。

5.钢筋骨架可采用钻机塔架、扒杆或起吊机吊起,对准护筒中心缓慢下放至设计标高。

6.下放钢筋骨架应防止碰撞孔壁

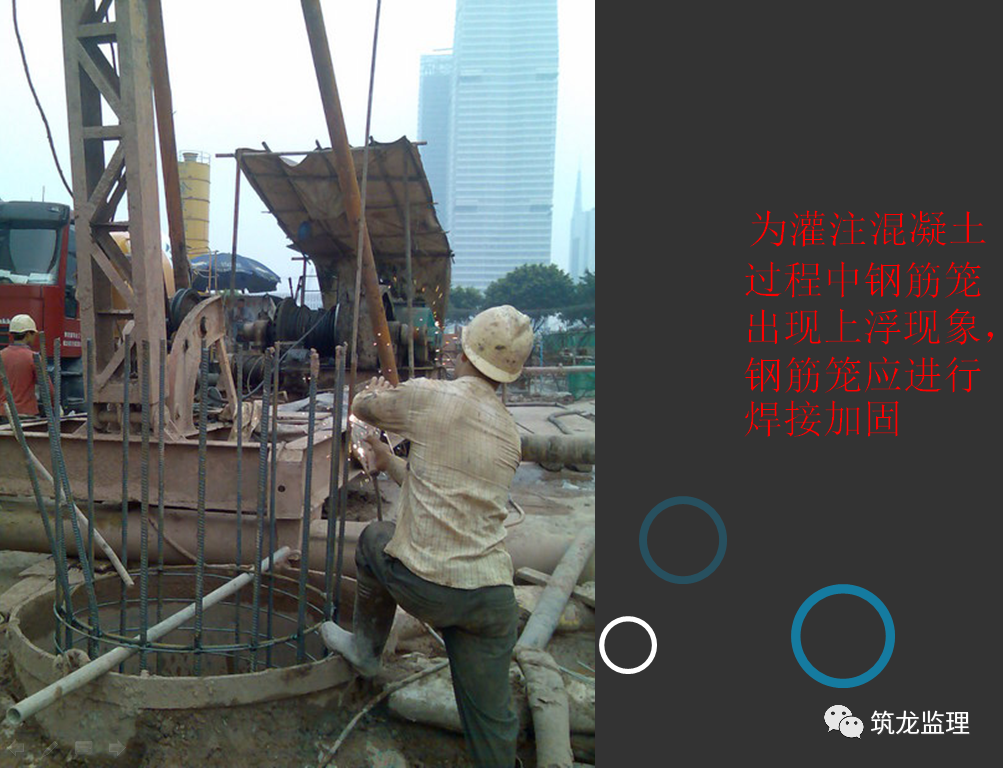

7.当最后灌注的混凝土开始初凝时,应立即割断钢筋骨架的吊环

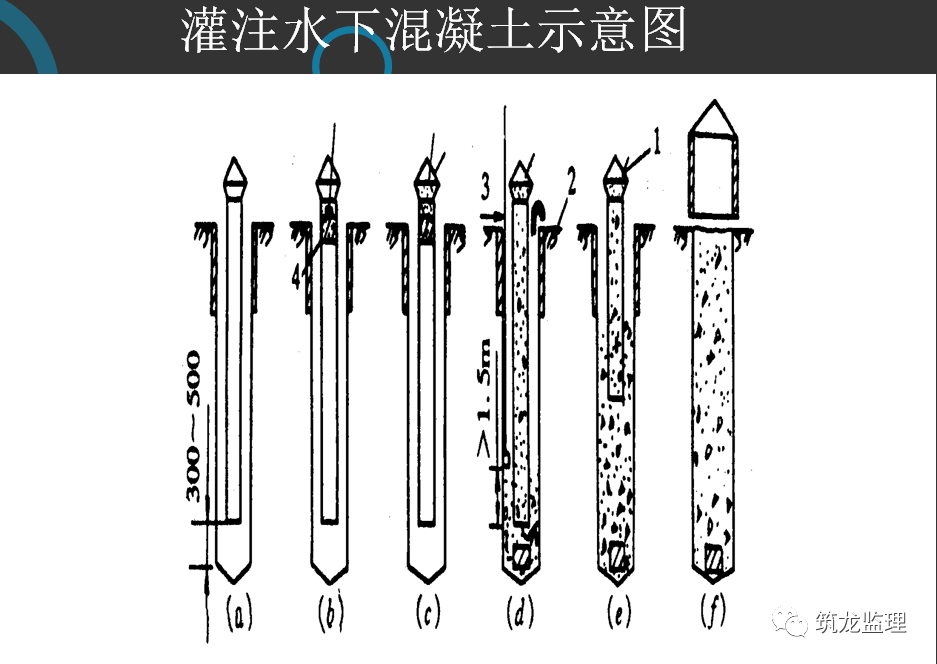

八、灌注水下混凝土

泥浆护壁成孔灌注混凝土的浇筑是在水中或泥浆中进行的,故称为浇筑水下混凝土。水下混凝土宜比设计强度提高一个强度等级,必须具备良好的和易性,配合比应通过试验确定。水下混凝土浇筑常用导管法。 浇筑时,先将导管内及漏斗灌满混凝土,其量保证导管下端一次埋入混凝土面以下0.8m以上,然后提出盖住塞子,混凝土拌和物在自重作用下迅速进入导管。

灌注要求

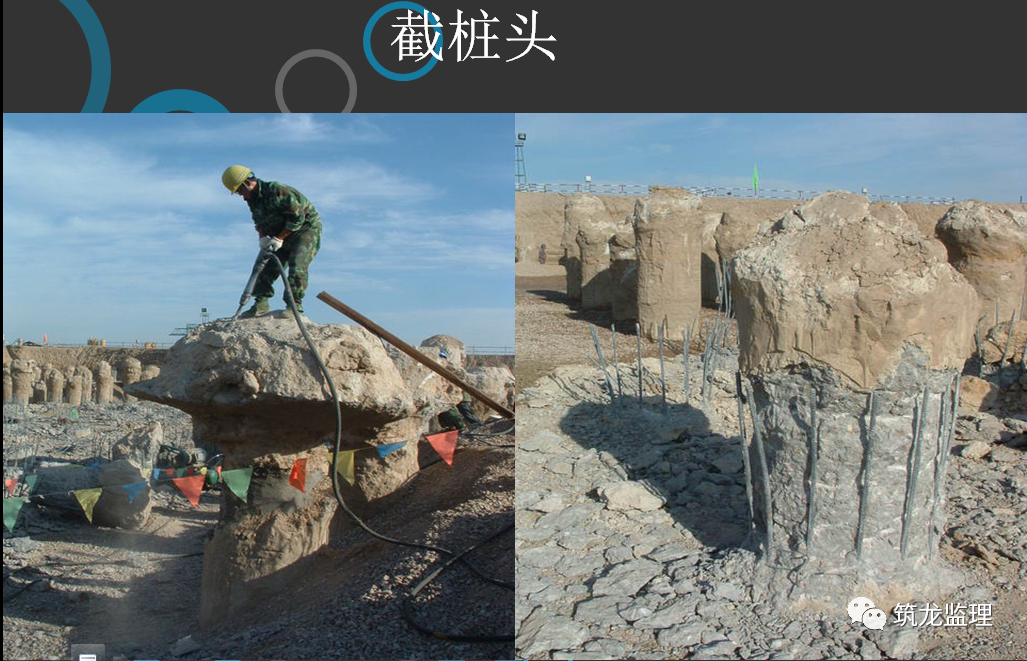

导管宜分段制作,每节长2米左右,最下端一节宜为3~6米,采用法兰连接,导管应不漏水、不漏气。在孔内水面以上20~30厘米处设置隔水栓,待混凝土灌下时,剪断隔水栓的连接绳。为保证水下灌注混凝土的速度和质量要求,导管上应采用混凝土储料斗。水下灌注混凝土应连续进行,严禁中途停顿。导管在混凝土中埋入深度一般为2~4米,在任何情况下不得小于1米或大于6米。导管提升过程中,应保持位置居中,轴线垂直,逐步提升。混凝土实际灌注高度应比设计桩顶高出一定高度。高出的高度应根据桩长,地质条件和成孔工艺等因素合理确定,其最小高度不宜小于桩长的5%,且不小于2米。在灌注接近结束时,由于导管混凝土柱高度减小,压力降低,而导管管外的泥浆稠度增加,如出现混凝土面上升困难时,可在孔内加水稀释泥浆,并掏出部分沉淀土,使灌注工作顺利进行。

、

、

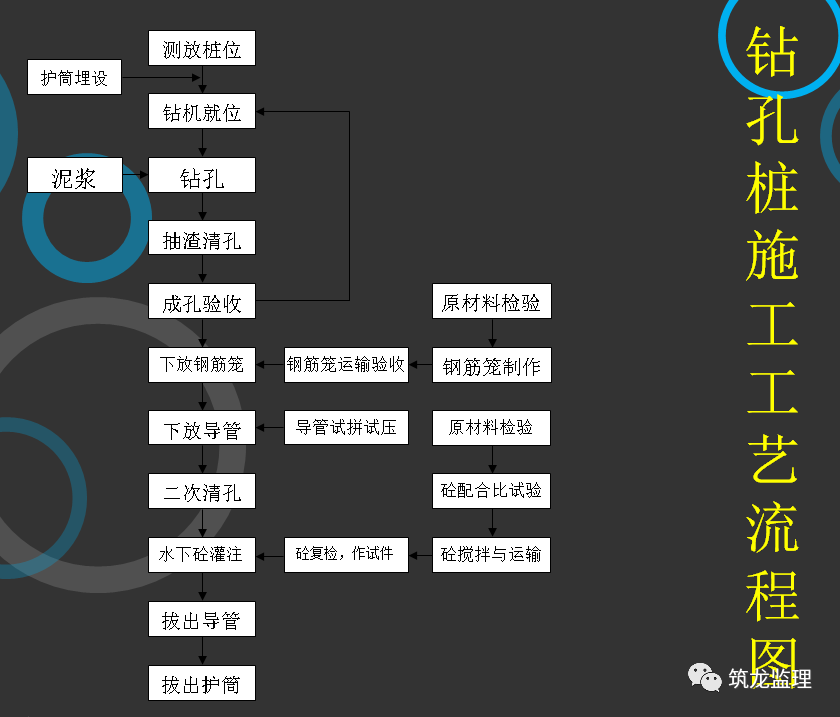

九、监理控制要点

钻孔桩施工过程中应对下列工序进行检查,并报监理工程师检查,合格后方可施工:

1、埋设护筒后测量工程师复核桩位,并向监理工程师报验;

2、钻机就位后由项目部质检人员自检桩位,钻头垂直度后向监理工程师报验;

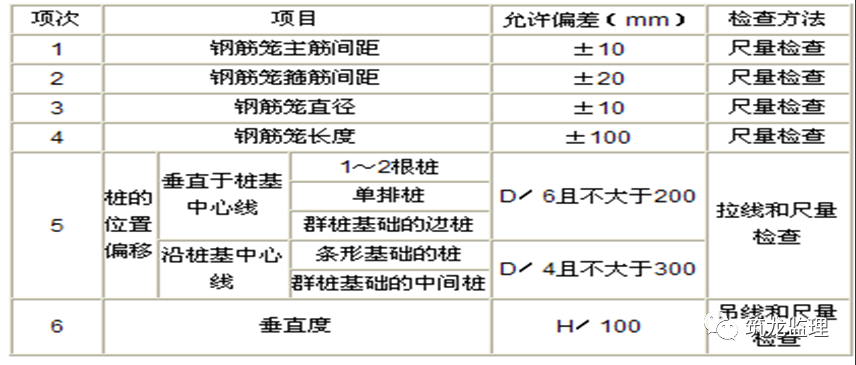

3、钢筋笼加工由项目部质检人员根据下表标准自检合格后向监理工程师报验。

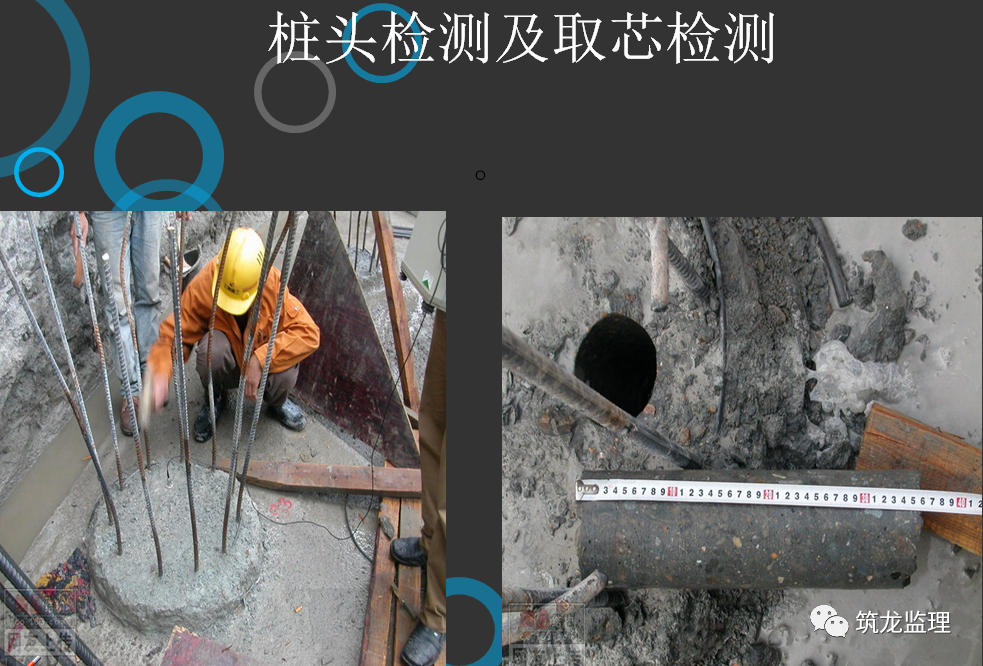

4、成孔后项目部质检人员自检孔深、孔径、倾斜度合格后,向监理工程师报验。

5、下探孔器监理工程师报验。

6、下导管时,其底口距孔底的距离应不大于40~50cm(导管口不能埋入沉淀的回淤泥渣中)。首批灌注混凝土的数量应能满足导管首次埋置深度(≥1m)和填充导管底部的需要。

7、关键设备(如混凝土拌和设备、发电机、运输车辆等)要有备用,材料要准备充足,以保证混凝土能够连续灌注。

8、清孔后项目部质检人员对泥浆粘度、稠度、含砂率自检合格后向监理工程师报验。

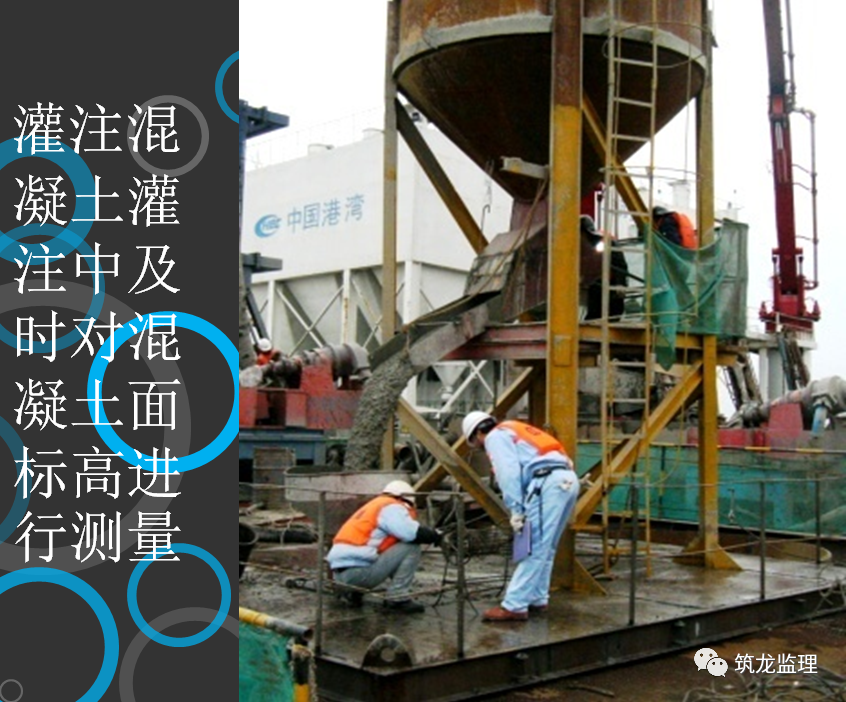

9、钢筋笼就位后项目部质检人员向监理工程师报验,并须测量工程师复核。10、首批混凝土拌和物下落后,应连续灌注混凝土。在随后的灌注过程中,一般控制导管的埋置深度在2~6m范围内为宜,要适时提拔导管,不要使其埋置过深。

11、浇筑水下混凝土由项目部质检人员及监理工程师进行旁站,旁站过程中应严格控制灌注时间、首批混凝土方量、导管长度与灌注混凝土面深度,并对每车灌注完后及时量测孔深。